Principios de Ingeniería de Bombas Hidráulicas

*Nota del editor: Este artículo fue actualizado en febrero de 2024.

La bomba hidráulica es un dispositivo que transforma energía mecánica (torque y velocidad del motor) en hidráulica (caudal).

Cuando una bomba opera, cumple dos funciones: primero, su acción mecánica crea un vacío en la succión lo cual permite que la presión atmosférica fuerce líquido del tanque o reservorio hacia la entrada de la misma. Segundo, la misma acción entrega éste líquido a la salida de la bomba y lo empuja hacia el circuito hidráulico.

Es importante destacar que una bomba produce movimiento del líquido (caudal), las bombas no generan presión. Se genera el caudal necesario para el desarrollo de la presión en el sistema, la cual es realmente resultado de la resistencia al flujo. Por ejemplo: la presión de un fluido a la salida de la bomba es nula si ésta no está conectada a un sistema o carga. De igual manera, si una bomba está entregando caudal a un sistema, la presión sólo llegará al nivel necesario para vencer la resistencia de la carga aplicada al mismo.

Clasificaciones de Bombas Hidráulicas

Todas las bombas pueden ser clasificadas como: de desplazamiento positivo y de desplazamiento negativo o roto-dinámicas. Las últimas producen un flujo continuo, sin embargo, como no cuentan con un sistema de sellado positivo interno que evite el deslizamiento, su caudal de salida varía considerablemente con cambios en la presión en el sistema. Las bombas centrífugas y de hélice son ejemplos de bombas de desplazamiento negativo.

Si la salida de una bomba de desplazamiento negativo fuese bloqueada, la presión se incrementaría, pero el caudal bajaría a cero. Aunque el elemento de bombeo continuaría en movimiento, el caudal se anularía debido al deslizamiento o fuga interna.

Por otra parte, en una bomba de desplazamiento positivo, la fuga interna es despreciable en comparación con el caudal de salida. Si el puerto de salida fuese bloqueado, la presión se incrementaría instantáneamente hasta el punto que el elemento de bombeo, la carcasa u otro elemento interno falle (probablemente explotaría, a menos que el eje falle primero), o el accionamiento principal se apagaría por sobrecarga.

Principio de Desplazamiento Positivo

Una bomba de desplazamiento positivo es aquella que desplaza (entrega) la misma cantidad de fluido por cada ciclo de rotación del elemento de bombeo. La entrega constante durante cada ciclo es posible gracias a las tolerancias que existen entre el elemento de bombeo y su contenedor (estator, bloque de pistones, carcasa, etc.). La cantidad de líquido (fuga interna) que pasa a través del elemento de bombeo en una bomba de desplazamiento positivo es mínima y despreciable en comparación con el caudal máximo teórico de la bomba y el volumen por ciclo permanece relativamente constante a pesar de los cambios de presión en el sistema. Vale destacar que si la fuga interna es sustancial, es un indicativo que la bomba no está operando correctamente y posiblemente deba ser reparada o reemplazada.

Lea "Conceptos básicos de ingeniería: fundamentos de las bombas hidráulicas" para obtener la versión traducida al inglés de este artículo. / Read "Engineering Essentials: Fundamentals of Hydraulic Pumps" for the English translated version of this article.

Las bombas de desplazamiento positivo pueden ser fijas o variables. El caudal de una bomba de desplazamiento fijo se mantiene constante a lo largo del ciclo de bombeo y a una velocidad específica, mientras que aquél en una bomba de desplazamiento variable puede ser modificado alterando la geometría de la cavidad de desplazamiento.

Otros nombres utilizados para describir éste tipo de bombas es hidrostáticas para aquéllas de desplazamiento positivo e hidrodinámica para las de desplazamiento negativo. Hidrostático significa que la bomba convierte energía mecánica a hidráulica con una cantidad relativamente menor de fluido y velocidad. En una bomba hidrodinámica, la velocidad del líquido y movimiento son mayores; la presión de salida es dependiente de la velocidad a la cual el líquido opera.

Tipos de Bombas de Desplazamiento Positivo

Existen varios tipos de bombas hidráulicas a las que se aplica el principio de desplazamiento positivo.

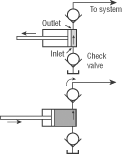

Bombas Reciprocantes

El principio de desplazamiento positivo se ilustra de manera clara en la bomba reciprocante, la más elemental de éste tipo mostrada en la Figura 1. A medida que el pistón se extiende, el vacío parcial creado en la cámara de bombeo sustrae líquido del reservorio a través de la válvula antirretorno en la entrada hacia la misma. Éste vacío parcial ayuda a que la válvula antirretorno de salida se asiente firmemente. El volumen de líquido succionado hacia la cámara es conocido debido a la geometría de la carcasa, en éste caso, un cilindro. A medida que el pistón se retrae, la antirretorno de entrada se asienta nuevamente, cerrando la válvula, y la fuerza del pistón levanta la antirretorno de salida, forzando el líquido fuera de la bomba hacia el sistema. La misma cantidad de líquido se fuerza fuera de la bomba en cada ciclo reciprocante.

Todas las bombas de desplazamiento positivo entregan la misma cantidad de líquido por cada ciclo (independientemente de si son reciprocantes o rotativas). Es una característica física de la bomba y no depende de la velocidad de accionamiento. Sin embargo, mientras más alta sea, mayor será el volumen total de líquido que entregará.

Bombas Rotativas

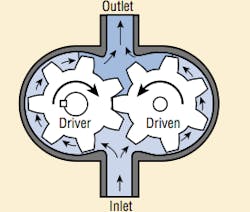

En una bomba rotativa, la rotación lleva al líquido desde la succión hasta la salida. Las bombas rotativas son generalmente clasificadas de acuerdo al tipo de elemento que transmite al líquido, por lo que hablamos de una bomba de engranajes, émbolo giratorio, paletas o bombas rotativas de pistones.

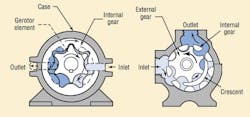

Las bombas de engranajes externos se pueden dividir en externos e internos. Una bomba de engranajes externos típica la podemos ver en la Figura 2. Éstas bombas pueden ser de engranajes rectos, helicoidales, o bihelicoidales. Los engranajes rectos son los más fáciles de maquinar y son los más comúnmente utilizados. Los helicoidales y bihelicoidales son más silenciosos durante operación, pero son más costosos.

La bomba de engranajes produce flujo llevando al fluido entre los dientes de dos engranes acoplados. Un engrane es accionado por el eje y a su vez acciona al engrane intermedio o idler. Las cámaras que se forman entre dientes adyacentes son cubiertos por la carcasa y los platos laterales (también llamados platos de desgaste o de presión).

Un vacío parcial se crea en la entrada de la bomba a medida que los dientes se desacoplan. El líquido entra para llenar el espacio y es transportado por la parte externa de los engranes. A medida que los dientes se acoplan nuevamente a la salida de la bomba, el fluido es forzado hacia afuera. La eficiencia volumétrica en éste tipo de bombas puede llegar hasta niveles de 93% en condiciones óptimas. El juego entre las caras de los engranajes, dientes, crestas, y la carcasa generan pérdidas casi constantes sobre cualquier volumen bombeado a presión constante. Esto significa que la eficiencia volumétrica a bajas velocidades y flujos es pobre, por lo que las bombas de engranajes deben ser utilizadas cerca de sus velocidades máximas de diseño.

A pesar que la pérdida a través de las aperturas aumenta con la presión, la misma es casi constante con cambios de velocidad y caudal. Para una bomba, la pérdida aumenta en aproximadamente 1.5 gpm de 0-2,000 psi independientemente de la velocidad. El cambio en el deslizamiento o fuga interna con presión tiene poco efecto negativo en el desempeño cuando se opera a altas velocidades y caudales. Las bombas de engranajes externos son comparativamente inmunes a contaminación en el aceite, lo que aumentará la tasa de desgaste y disminuirá la eficiencia, pero fallas repentinas son poco comunes.

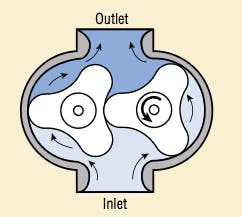

La bomba de pistones rotativos o lobular es una bomba rotativa de engranajes externos, como pueden ver en la Figura 3. Difiere de la bomba convencional de engranajes en la manera como los mismos son accionados. Como vimos anteriormente, en la bomba de engranajes externos uno acciona al otro, mientras que en la lobular, ambos son accionados a través de engranajes ubicados fuera de la cámara de bombeo.

La bomba de tornillos es de flujo axial, con una operación similar a la de un compresor rotativo. Los tres tipos son: de un tornillo, dos y tres. En la de un solo tornillo, un rotor en espiral se mueve excéntricamente en un estator interno. La de dos tornillos consiste en dos rotores paralelos interconectados que rotan en una carcasa maquinada con tolerancias exigentes. Por otro lado, la de tres tornillos consiste en un rotor de accionamiento central con dos rotores intermedios acoplados, e igualmente los mismos rotan en una carcasa maquinada con tolerancias exigentes.

El flujo a través de una bomba de tornillos es axial y en la dirección del rotor de potencia. El fluido hidráulico a la entrada que rodea los rotores es encerrado a medida que los mismos se mueven. Este fluido es entonces empujado uniformemente con el movimiento de los rotores a través del eje y forzado hacia afuera por el otro lado.

El fluido entregado por una bomba de tornillos no rota, se mueve linealmente. Los rotores trabajan como pistones sin fin que continuamente se mueven hacia adelante. No existen pulsaciones ni a altas velocidades. La ausencia de éstas y el hecho que no hay contacto metal-metal resulta en una operación muy silenciosa.

Las bombas de mayor tamaño son utilizadas como de baja presión, de pre llenado de volúmenes grandes en prensas. Otras aplicaciones incluyen sistemas hidráulicos en submarinos y otros usos donde el ruido debe ser controlado.

La Figura 4 muestra un engranaje interno y externo. Debido a que estas bombas tienen uno o dos dientes menos en la rueda interna que en la externa, las velocidades relativas entre ellos es baja. Por ejemplo, si el número de dientes en la rueda interna y externa fuese 10 y 11 respectivamente, entonces una giraría 11 veces mientras la otra lo hace 10. Ésta baja velocidad relativa implica una tasa baja de desgaste. Estas bombas son pequeñas y compactas.

La bomba de engranajes internos con sello de media luna consiste en un engranaje interno y otro externo separados por un sello con forma de media luna. Las dos ruedas rotan en la misma dirección, haciéndolo el interno más rápido que el externo. El aceite hidráulico es introducido a la bomba en el punto en que los dientes empiezan a separarse y es llevado a la salida en el espacio entre la media luna y los dientes de ambas ruedas. El punto de contacto de los dientes forma un sello, como también lo hace la distancia con la punta de la media luna. A pesar de que ésta bomba era generalmente utilizada para caudales bajos en el pasado, a presiones por debajo de los 1,000 psi, un modelo de 2 fases a 4,000 psi fue introducida al mercado hace unos años.

La bomba de engranajes internos de tipo ‘gerotor’ consiste en un par de ruedas dentadas que siempre están deslizando entre sí. La interna tiene un diente más que la gerotor y ambas ruedas se mueven en la misma dirección. El aceite es introducido a la cámara donde los dientes se están separando, y sale cuando aquéllos vuelven a acoplarse. El sello es proporcionado por el contacto deslizante. Generalmente, la bomba de engranajes internos de éste tipo tiene una mejor eficiencia volumétrica que las de sello de media luna a bajas velocidades. La eficiencia volumétrica y total de estas bombas está en el mismo rango que las bombas de engranajes externos. Sin embargo, su sensibilidad a contaminación es superior.

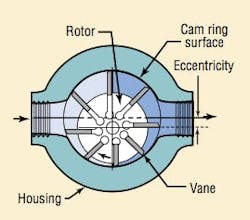

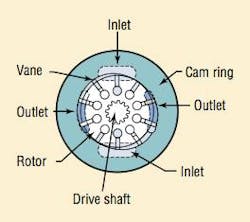

En bombas de paletas, un número de ellas se deslizan en cavidades en un rotor que se desplaza en una carcasa o anillo. La configuración de la carcasa puede ser excéntrica con respecto al eje del rotor, o de forma ovalada, como se muestra en la Figura 5. En algunos diseños, la fuerza centrífuga mantiene a las paletas en contacto con la carcasa, mientras éstas son forzadas hacia adentro y afuera de las cavidades por la excentricidad de la carcasa. En una bomba de paletas, resortes de poca tensión mantienen a las paletas presionadas contra la carcasa; en otro diseño, pines presurizados son los encargados de cumplir con ésta función. Durante la rotación, a medida que el espacio o cámara encerrado por las paletas, rotor y carcasa aumenta, se crea un vacío y la presión atmosférica fuerza aceite hacia éste espacio, el cual representa la entrada de a bomba. A medida que el mismo se reduce, el líquido es forzado hacia afuera a través del puerto de descarga.

Bombas de paletas balanceadas y desbalanceadas – la bomba ilustrada en la Figura 5 es desbalanceada, debido a que toda la acción de bombeo ocurre en las cámaras a un lado del rotor y el eje. Este diseño genera una carga lateral en ambas partes. Las bombas de paletas desbalanceadas pueden ser de desplazamiento fijo o variable. Algunas bombas presentan una construcción balanceada en la que una envoltura en forma de elipse forma dos áreas de bombeo en caras opuestas del rotor, de manera que las cargas laterales se anulan entre ellas, ver Figura 6. Las bombas de paletas balanceadas únicamente vienen en diseños de desplazamiento fijo.

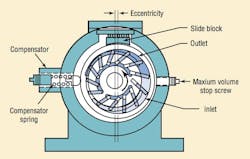

En una bomba variable desbalanceada, Figura 7, el desplazamiento puede ser variado a través del uso de un control externo como una rueda de ajuste o compensador de presión. El control mueve al anillo de levas de manera de cambiar la excentricidad entre el anillo y el rotor, variando así el tamaño de la cámara de bombeo y por ende el desplazamiento por revolución.

Cuando la presión es lo suficientemente alta para vencer la fuerza del resorte del regulador de presión, el anillo se desplaza para disminuir la excentricidad. El ajuste del resorte determina la presión a la cual esto sucede. Como se requiere de fuerza centrífuga para mantener las paletas contra la carcasa y el sello entre las piezas, éstas bombas no son ideales para servicio a bajas velocidades. Operación por debajo de las 600 rpm no es recomendado. Si resortes o algún otro mecanismo es utilizado para mantener a las paletas contra el anillo, una operación eficiente a velocidades de 100 o 200 rpm es posible.

Las bombas de paletas mantienen su eficiencia por un tiempo prolongado debido a que la compensación por el desgaste entre la carcasa y los extremos de las paletas es automática. A medida que las paletas se desgastan, las mismas se moverán más hacia afuera de sus cavidades para mantener el contacto con la carcasa. Estas bombas, como muchas otras, están disponibles en configuración doble (dos unidades en una misma carcasa) y pueden ser del mismo o diferente tamaño. A pesar de que están montadas y accionadas como bombas simples, hidráulicamente son independientes. Otra variación es la unidad en serie: dos bombas de la misma capacidad conectadas en serie, de manera de que la salida de una alimente la otra. Este arreglo permite obtener el doble de presión normalmente disponible para éste tipo de bomba. Las bombas de paleta presentan eficiencias relativamente altas, su tamaño es pequeño en relación a su capacidad y su tolerancia a contaminación es relativamente buena.

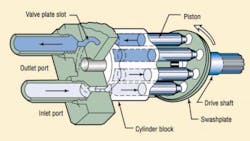

Bombas de Pistones

La bomba de pistones es una unidad rotativa que utiliza el principio de la bomba reciprocante para generar caudal. En lugar de utilizar un solo pistón, estas bombas tienen configuraciones de múltiples pistones en un cilindro. Parte del mecanismo rota alrededor de un eje para generar los movimientos reciprocantes, los cuales extraen fluido hacia cada cilindro y luego lo entregan, produciendo el flujo. Existen dos tipos principales, axiales y radiales; ambos están disponibles de desplazamiento fijo o variable. La segunda tiene por lo general, capacidad de desplazamiento variable reversible (sobre centro).

Las bombas de desplazamiento variable tienden a ser más grandes y pesadas que las fijas. Esto se debe a que se requieren controles adicionales, como por ejemplo: mecánicos, motores eléctricos, cilindros hidráulicos, servos, entre otros.

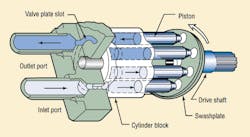

Bombas de pistones axiales – los pistones en una bomba de pistones axiales reciprocan en paralelo a la línea central del eje del cilindro o barrilete. De ésta manera el movimiento rotacional se convierte en un movimiento reciprocante axial. La mayoría de estas bombas tienen múltiples pistones y utilizan válvulas antirretorno o tapas con pórticos para dirigir el flujo desde la entrada hasta la salida.

Bombas de pistones en línea – el tipo más sencillo de bomba de pistones axiales es la de diseño con basculante, en el cual un barrilete es accionado por el eje. Pistones introducidos en las cavidades del barrilete se conectan a través de sus cabezas y un anillo de retención, de manera que aquéllas se apoyen de un basculante en ángulo. A medida que el barrilete gira, Figura 8, las cabezas de los pistones siguen al basculante, causando que los pistones ejecuten una acción reciprocante. Los pórticos van conectados internamente al plato de control, de manera que salgan cuando pasen por la entrada, y entren cuando pasen por la salida. En estas bombas el desplazamiento viene dado por el tamaño y el número de pistones, así como también del largo de la carrera, que varía con el ángulo de desplazamiento.

Existen varios diseños de bombas variables, pero en todas generalmente existe algún tipo de conexión entre el basculante y un sistema servo, que al conectarse con los diferentes reguladores, permiten el control deseado: compensación de presión, de caudal, de potencia, etc.

Bombas de eje inclinado – esta bomba consiste de un eje que transmite la rotación a los pistones, un cilindro o barrilete y una superficie de control frente a los agujeros del barrilete que comunica a éste con los pórticos de entrada y salida. En este tipo de bombas el eje y el barrilete se encuentran formando un ángulo entre sí.

Como el plano de rotación de los pistones se encuentra a un ángulo del plano del plato de control, la distancia entre cualquiera de los pistones y el mismo cambia continuamente a medida que rotan. Cada pistón se separa del plato de control la mitad de una revolución, mientras que se acercan la otra mitad.

El plato de control está configurado de manera que sus pórticos de entrada están conectados a la parte de la rotación donde los pistones se separan del mismo (aspiración), mientras que su paso de salida está conectado a la mitad donde los pistones se acercan a éste forzando al líquido fuera de la bomba. Las bombas de eje inclinado vienen en configuraciones de desplazamiento fijo y variable, pero no son reversibles.

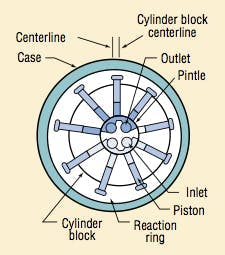

En bombas de pistones radiales, los pistones se encuentran ubicados radialmente en relación al eje en un cilindro, por lo que se mueven perpendicularmente al mismo durante la rotación. Existen dos tipos básicos: uno utiliza pistones con forma cilíndrica, y el otro en forma de bola. También pueden ser clasificadas por el arreglo de los pórticos: válvula antirretorno o de pin. Están disponibles en desplazamiento fijo y variable, y variable sobre centro (reversible). En las bombas de pin estacionario como la mostrada en la Figura 9, el barrilete rota sobre un pin y dentro de un anillo o rotor. A medida que aquél gira, la fuerza centrífuga, presión de precarga, o alguna otra forma de acción mecánica hace que los pistones sigan la superficie interna del anillo, el cual se encuentra excéntrico con respecto al eje del barrilete. A medida que los pistones reciprocan, pórticos en el pin permiten que el fluido ingrese cuando éstos salen y salga cuando éstos entren.

El tamaño y número de pistones y la longitud de la carrera determinan el desplazamiento de la bomba. Éste puede ser variado moviendo el anillo de reacción para incrementar o reducir la carrera de los pistones, variando así la excentricidad. Diferentes tipos de reguladores están disponibles para cumplir con éste propósito.

Las bombas de émbolo presentan ciertas similitudes con las rotativas de pistón en el hecho que el bombeo es el resultado de la acción reciprocante de pistones en un cilindro. Sin embargo, en éstas los cilindros están fijos; no rotan alrededor del eje. Los pistones pueden ser reciprocados por un árbol de levas, excéntricos en un eje, o por un plato oscilante. Cuando se utilizan excéntricos, la carrera de retorno se hace a través de resortes. Como no se pueden utilizar válvulas o platos que cubran y destapen pórticos a medida que ocurra la rotación, válvulas antirretorno de entrada y salida pueden ser utilizadas en éstas bombas.

Debido a su construcción, estas bombas ofrecen dos cualidades que otras no presentan: por un lado, el sello positivo entre entrada y salida, permitiendo presiones más altas sin una fuga interna excesiva. Por el otro es que en muchas bombas de éste tipo, la lubricación de partes en movimiento exceptuando los pistones y cilindro puede ser independiente del líquido que está siendo bombeado, lo que permite que líquidos con malas propiedades de lubricación pueden ser utilizados. Las eficiencias volumétrica y total son cercanas a las de las bombas de pistones axiales y radiales.

Medición del Desempeño de una Bomba

El volumen de fluido bombeado por revolución se calcula por la geometría de las cavidades que lo transportan. Una bomba nunca entrega éste caudal teórico o calculado. Lo cerca que esté de alcanzar éste número se denomina eficiencia volumétrica. La misma se calcula comparando el caudal teórico con el práctico o actual y varía con la velocidad, presión y construcción de la bomba.

La eficiencia mecánica también es menos que perfecta, debido a que existen pérdidas de energía por fricción a la entrada. La eficiencia total de una bomba hidráulica se obtiene multiplicando sus eficiencias volumétrica y mecánica.

Las bombas están generalmente clasificadas por su capacidad de presión máxima de operación y su caudal, en galones por minuto (gpm), o litros por minuto (lpm); a una velocidad de accionamiento específica en rpm.

Selección Comparando la Potencia de la Bomba con la Carga

Compensación de presión y detección de carga o ‘load sensing’ son términos comúnmente utilizados para describir cualidades de una bomba que mejoran la eficiencia de su operación. A veces son utilizados con el mismo significado, lo que representa un error que se aclara una vez se entienden las diferencias de cómo funciona cada una de éstas opciones.

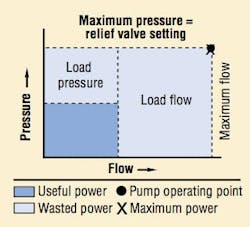

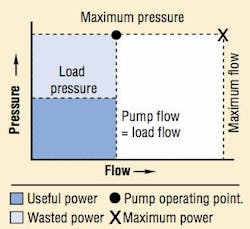

Para iniciar éste proceso, consideremos un circuito simple utilizando una bomba de desplazamiento fijo, rotando a velocidad constante. El circuito es eficiente únicamente cuando las necesidades de carga sean máximas, ya que la bomba entrega caudal a la máxima presión independientemente de la demanda de carga. La válvula limitadora de presión previene el aumento excesivo de presión, enviando fluido a alta presión a tanque cuando el sistema alcance la presión de ajuste. Como lo muestra la Figura 10, existe una pérdida de energía cuando la carga requiere menos del caudal máximo o presión máxima. Ésta energía inutilizada se convierte en calor que debe ser disipado. La eficiencia total del sistema podría llegar al orden del 25% o menos.

Bombas variables, equipadas con controles de desplazamiento como el mostrado en la Figura 11, pueden ahorrar la mayoría de ésta potencia desperdiciada cuando se mueve una carga. Variaciones en los controles incluyen: de volante, palanca, cilindro, servo, y controles servo electrohidráulicos. A pesar que permiten regular el caudal exacto requerido por una carga específica, estos controles no tienen la posibilidad de limitar la presión o potencia. Por esto, otras provisiones deben ser instaladas para cumplir este fin, además que el accionamiento principal debe contar con la potencia máxima. Adicionalmente, cuando una bomba suple a un circuito con cargas múltiples, la uniformidad de carga y caudales es comprometida.

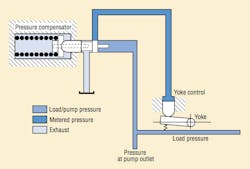

Una manera de diseñar un sistema en el cual una bomba controle varias cargas es utilizando un controlador de presión proporcional, como el mostrado en la Figura 12. Un resorte del servo mantiene a la bomba en desplazamiento máximo. Cuando la carga excede el ajuste del regulador, la presión actúa contra la corredera, sobrellevando así la fuerza ejercida por el resorte del otro lado. La corredera se desplaza entonces hacia la cámara del resorte, comunica fluido desde la salida de la bomba hacia el servo o pistón de mando y reduce el desplazamiento de la misma. La corredera retornará a su posición central una vez que la presión de la bomba se iguale a la presión de ajuste del regulador. Si una carga bloquea a los actuadores, el caudal de la bomba se hace cero.

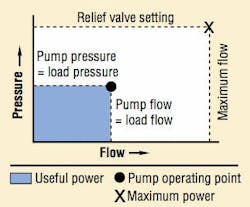

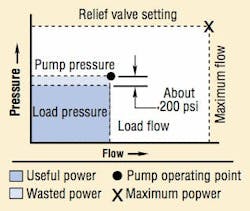

Al utilizar una bomba de desplazamiento variable con regulador de presión en lugar de una de desplazamiento fijo, se reducen los requerimientos de potencia del sistema considerablemente, como se muestra en la Figura 13.

El caudal de salida de éste tipo de bomba varía de acuerdo a una presión predeterminada, detectada por un orificio en el regulador. Debido a que el regulador mismo opera con fluido presurizado, la presión de descarga debe ser ajustada a un nivel superior – digamos que 200 psi por encima de la presión máxima de carga. Así que si la presión de carga de una bomba con regulador de presión es de 1,100 psi, la misma variará su desplazamiento (y por ende su caudal) basado en una presión de descarga de 1,300 psi.

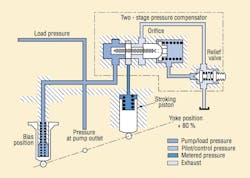

Un regulador de presión de dos etapas, como el mostrado en la Figura 14, utiliza presión piloto a través de un orificio en la primera etapa para crear una caída de presión de 300 psi. Esta caída de presión genera una fuerza en la corredera contra la cual se opone el resorte principal.

Caudal piloto fluye a tanque a través de una válvula limitadora de presión pequeña. Una presión en la cámara del resorte de 4,700 psi permite un ajuste de 5,000 psi para el regulador. Un aumento de presión por encima del nivel de ajuste mueve a la corredera principal hacia la derecha, conectando al caudal de salida con el servo de la bomba, el cual sobrepasa la fuerza del resorte, reduciendo así el desplazamiento de la bomba para que se equilibre con los requerimientos de carga.

El concepto erróneo indicado arriba surge de la observación que la presión de salida de una bomba con regulador de presión puede caer por debajo del ajuste mientras el actuador se esté moviendo. Esto no ocurre porque la bomba está detectando la carga, sino porque la misma está sub-dimensionada para la aplicación. La presión cae porque la bomba no puede generar suficiente caudal para mantener la carga. Cuando está correctamente dimensionada, una bomba con regulador de presión forzará suficiente fluido a través del orificio del compensador para operarlo.

El Control de dos Etapas Proporciona un Rendimiento más Dinámico de la Bomba

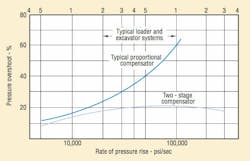

Con respecto a su función, un regulador de presión de dos fases es idéntico al proporcional mostrado en la Figura 12. El desempeño dinámico del de dos fases es sin embargo superior. Esto es obvio cuando se analiza una transición que involucre una reducción inesperada en demanda de caudal, empezando en la etapa de desplazamiento máximo a presión baja.

El regulador de una sola etapa enviará fluido al servo solo cuando la presión de descarga de la bomba alcance la presión de ajuste del mismo. La corredera principal del regulador de dos fases se empieza a mover apenas la presión de descarga menos la presión de la cámara del resorte exceda el ajuste de 300 psi. Como caudal piloto fluye a través del orificio y debido al caudal requerido para comprimir el fluido en la cámara del resorte, ésta presión está por debajo de la presión de descarga de la bomba. Esto causa que la corredera se desbalancee y se desplace hacia la derecha.

La reducción en desplazamiento se inicia antes que la presión de descarga alcance a la presión de ajuste del regulador, ver Figura 15. Note que en un sistema equipado con un acumulador, un regulador de dos etapas ayuda en lo mínimo. En sistemas hidráulicos de excavadoras, sin embargo, la superioridad de un control de éste tipo es evidente: le provee a los componentes del sistema protección mayor contra los cambios de presión transitoria.

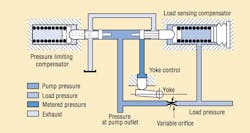

Load Sensing: El Siguiente Paso en la Tecnología de Control

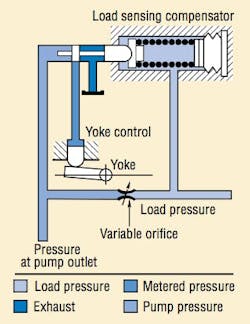

Un regulador similar que tiene gran popularidad, es el de detección de carga o load sensing, a veces llamado de pareo de potencia, mostrado en la Figura 16. La válvula de fase única es casi idéntica a la del regulador de presión de una sola fase mostrado en la Figura 12, con la excepción que la cámara del resorte está conectada aguas debajo de un orificio variable, en vez que directo a tanque. La corredera de regulador de detección de carga alcanza el equilibrio cuando la caída de presión a través del orificio variable iguala a la presión de 300 psi de ajuste del resorte.

Cualquiera de las tres señales de detección de carga controlan a una bomba con éste regulador: sin carga, durante trabajo, y descargando presión. En el modo sin carga, la falta de presión de carga hace que la bomba produzca cero caudal a la presión del resorte o descargada. Cuando en posición de trabajo, la presión de carga hace que la bomba genere caudal en relación a una caída de presión predeterminada. Cuando el sistema alcanza la presión máxima, la bomba mantiene esta presión ajustando el caudal de salida.

Al igual que con la bomba con regulador de presión, ésta tiene una sección con regulación de presión, pero el mismo es modificado para recibir dos señales, no solo una. Al igual que con el anterior, éste recibe una señal que representa presión de descarga, pero también recibe una segunda que representa la presión de carga. Esta señal se origina de un segundo orificio ubicado aguas abajo del primero. Este orificio puede ser una válvula de control de flujo ubicada inmediatamente después de la salida de la bomba, la apertura de una válvula direccional, o simplemente una restricción en una tubería.

La comparación de las dos señales de presión en el regulador permite que la bomba detecte tanto carga como caudal, lo que reduce el consumo de energía aún más como se puede ver en la Figura 17. La salida de la bomba varía de acuerdo a la presión diferencial de los dos orificios. Al igual que la bomba con regulador de presión aumenta su descarga lo suficiente como para accionar al regulador, la presión de descarga de una bomba con éste regulador está generalmente entre 200-250 psi por encima de la presión de carga. Adicionalmente, una bomba con este regulador puede seguir los requerimientos de carga y caudal de una sola o múltiples funciones, relacionando la potencia con la máxima presión requerida. Esto permite la minimización del consumo de energía y genera el menor calor posible.

Control por Parte del Operador

Si el orificio variable es una válvula de control de flujo operada manualmente, el sistema puede operar en modo de detección de carga dirigido por un operador. A medida que éste abre la válvula, el flujo se incrementa proporcionalmente (una caída de presión fija a través de un orificio que constantemente aumenta su diámetro), a una presión levemente por encima de la presión de carga.

Como se sugiere en la Figura 17, la energía desechada es muy baja cuando se utiliza un regulador de detección de carga en una bomba variable. Como el control detecta la caída de presión y no la presión absoluta, se requiere la utilización de una válvula limitadora de presión en el sistema. Y aunque podemos decir que el problema se soluciona con la utilización de un compensador tipo detección de carga y regulación de presión, cabe destacar que se debe proteger el sistema con una válvula de presión externa de manera que los picos de presión resultado de la conmutación de válvulas direccionales, sea correctamente liberada.

Ricardo Solórzano se desempeña como director general de EEM Technologies, un distribuidor de soluciones en hidráulica para toda Latinoamérica. Para mayor información puede contactarlo al +1(855)462-7633, [email protected], www.eemtechnologies.com.

About the Author

Ricardo Solorzano

Director / GM

Ricardo es un Ingeniero Mecánico venezolano, egresado de la Universidad Metropolitana (UNIMET) ubicada en Caracas, Venezuela y cuenta además con una Maestría en Administración de Empresas (MBA) de la Universidad de Clemson en Clemson, SC EE.UU. Empezó su carrera en hidráulica trabajando en el taller de reparación de la entonces Mannesmann Rexroth en Caracas, donde tuvo su primera experiencia con bombas, motores, válvulas, cilindros y unidades de potencia de adentro hacia afuera. Esto le abrió una oportunidad para trabajar como pasante en la central corporativa de Bosch Rexroth en Lohr, Alemania, donde continuó expandiendo sus conocimientos técnicos en áreas diversas: desde el diseño y fabricación de unidades de potencia y bloques de mando, hasta trabajos en ingeniería de aplicación y proyectos en los segmentos de la industria pesada (acero, prensas), petróleo y gas, y departamento de ingeniería civil (hidroeléctricas, esclusas, puentes levadizos, etc.) – para éste momento, ya estaba enamorado de la técnica.

En el año 2004 formalmente se une al equipo Bosch Rexroth, trabajando en lo que es hoy la instalación más grande de unidades de pistones axiales en las Américas, ubicado en Fountain Inn, SC en EE.UU.. En Bosch Rexroth trabajó en posiciones que oscilaron entre compras técnicas, operaciones trabajando en el departamento de calidad y sistemas de calidad, para luego unirse al grupo de ventas regionales del sureste donde fue responsable de ventas e ingeniería de aplicación, trabajando directamente con distribuidores y clientes OEM en la región.

En el 2014, luego de notar las muchas oportunidades en los mercados Latino Americanos en lo que respecta a personal capacitado en técnica de fluidos o hidráulica, la disponibilidad de soluciones confiables, y un servicio al cliente de calidad, decide abrir EEM Technologies: un distribuidor integral en soluciones en hidráulica, específicamente enfocado en los mercados Latinoamericanos.

EEM Technologies es el distribuidor autorizado Aventics para Centroamérica y el Caribe. Para mayor información, contáctelos al (855)462-7633, [email protected] o visite su pagina web en www.eemtechnologies.com.

Ricardo is a Venezuelan native with a BS in Mechanical Engineering from Metropolitana University in Caracas, and an MBA from Clemson University. He began his hydraulics journey by working in the repair shop with the then Mannesmann Rexroth facility in Caracas, Venezuela, where he got a first glimpse of pumps, motors, valves, cylinders, and power units from the inside out. This opened up an opportunity to intern at Bosch Rexroth’s headquarters in Lohr, Germany, where he continued expanding his technical knowledge in areas ranging from power unit and manifold design & manufacturing, to project / application engineering in the heavy industries segment, oil & gas, and civil engineering departments. By this time, he was hooked.

In 2004 he joined what is now Bosch Rexroth’s largest manufacturing campus for axial-piston products in the Americas at their Fountain Inn, S C. facility, in positions that ranged from technical purchasing, through operations in quality and quality systems, to then join the regional sales force with responsibilities in sales and applications engineering, directly working with distributors and OEMs in the region.

In 2014, after noticing the many opportunities in the Latin American markets for fluid power know-how, reliable solutions, and top-of-the-line customer service, he founded EEM Technologies: a full-line distributor of fluid power solutions specifically targeting customers in Latin America.

EEM Technologies is the authorized Aventics distributor for Central America and the Carribean. For more information, contact (855) 462-7633, [email protected], or visit www.eemtechnologies.com.