Principios Ingenieriles Básicos: Válvulas de Control de Flujo

El propósito de las válvulas de control de flujo en un sistema hidráulico es el de regular la velocidad. Todos los dispositivos que hoy discutimos controlan la velocidad de un actuador regulando el caudal. El flujo también determina la tasa de transferencia de energía a una presión dada. Ambos están relacionados en que la fuerza del actuador multiplicada por la distancia a través de la cual se mueve (carrera) es igual al trabajo hecho sobre la carga. La energía transferida debe ser igual al trabajo hecho sobre la carga. La velocidad del actuador determinar la tasa de transferencia de energía (o el caballaje), y la velocidad por lo tanto es función del caudal.

El control direccional, por otra parte, no lidia principalmente con un control de energía, sino más bien dirige la transferencia de ésta al lugar deseado en el sistema al momento indicado. Las válvulas direccionales pueden verse como interruptores de fluido que hacen los “contactos” deseados. Es decir, direccionan la entrada de flujo a alta energía hacia la entrada del actuador y proveen de un camino de retorno para el aceite a baja energía.

Tiene poco sentido controlar la transferencia de energía del sistema a través de presión y válvulas de flujo si el mismo no llega al lugar indicado y en el momento indicado. Por lo cual, una función secundaria de las válvulas direccionales puede definirse como el de sincronizar los eventos de un ciclo. Debido a que el flujo de aceite generalmente puede ser regulado a través de las válvulas direccionales, pues se puede decir que pueden controlar el flujo o la presión en cierta medida.

Diferentes Tipos de Medición de Flujo

Controlar el flujo de un sistema hidráulico no necesariamente implica la regulación de volumen en tiempo a través de una válvula. El caudal puede ser especificado de tres maneras distintas, por lo que es importante estar al tanto de cómo se medirá el mismo:

Caudal Volumétrico (Qv), viene expresado en unidades de pulgadas cúbicas por segundo o minutos; o centímetros cúbicos por segundo o minutos en el Sistema Internacional de medidas. Se utiliza para calcular las velocidades lineales de vástagos o la velocidad rotativa de motores.

Caudal de Peso (Qw), expresado en unidades de libras por segundo o minuto, utilizado para calcular la potencia utilizando unidades inglesas.

Caudal de Masa (Qg), expresado en unidades de slugs por segundo o minuto en el sistema inglés, o Kg por segundo o minuto en el SI – utilizado para calcular las fuerzas de inercia en períodos de aceleración o desaceleración.

Debido a que controlan la cantidad de fluido que pasa a través de la válvula por unidad de tiempo, se utilizan las mismas válvulas para los tres tipos de flujo.

Control del Flujo con Válvulas

Se utilizan 8 tipos de válvulas de control de flujo distintas en sistemas hidráulicos:

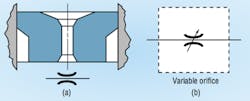

Fig 1: Válvula de control de flujo con orificio simple (a) y variable (b)

Orificios: un orificio simple en la línea, Figura 1ª, es la manera más elemental para controlar el flujo (notar que es además una forma básica de controlar la presión). Cuando se utiliza para controlar el flujo, el orificio se coloca en serie con la bomba,. Un orificio puede ser simplemente un agujero en un conector, en cuyo caso es fijo, o puede ser une válvula de aguja calibrada, en cuyo caso es variable como se muestra en la Figura 1b. Ambos controles de flujo son no compensados.

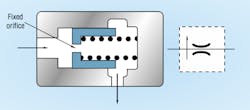

Fig 2: Regulador de flujo se ajusta a variaciones en la presión de entrada y salida

Reguladores de Flujo – estos dispositivos como el mostrado en la Figura 2, son un poco más sofisticados que un orificio fijo, y consisten de un orificio que capta el flujo como función de la caída de presión a través del mismo; un pistón de compensación se ajusta de acuerdo a variaciones entre las presiones de entrada y salida. Esta habilidad de compensar permite un control más fino del flujo a condiciones variables de presión. La precisión puede ser el 5%, quizás menos con válvulas especialmente calibradas que operan en un rango de flujo establecido.

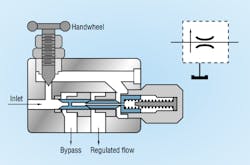

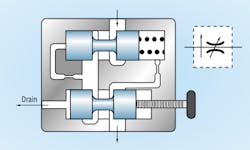

Fig. 3: Regulador de flujo tipo bypass que devuelve el exceso de caudal de la bomba a tanque

Reguladores de Flujo Bypass – en este tipo de reguladores, el caudal en exceso del flujo especificado retorna a tanque a través de un pórtico de bypass, como se muestra en la Figura 3. El caudal es controlado estrangulando al fluido a través de un orificio variable a su vez regulado por el pistón compensador. El regulador de flujo bypass es más eficiente que un regulador estándar.

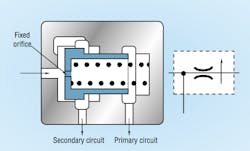

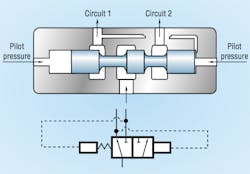

Fig 4: Regulador de flujo compensado de acuerdo a la demanda envía el caudal de la bomba a tanque durante tiempos muertos en el ciclo

Reguladores de Flujo Compensados para la Demanda – los reguladores de flujo pueden también enviar el flujo en exceso a través del bypass hacia un circuito secundario como se muestra en la Figura 4. El fluido se envía a una tasa de flujo controlada al circuito principal, y el flujo en bypass puede ser utilizado para funciones de trabajo en circuitos secundarios sin afectar al principal. Debe haber flujo al circuito principal para poder efectuar esta función – si el circuito principal está bloqueado, la válvula cierra el paso de aceite al segundo circuito.

Fig 5: Regulador de flujo variable, compensados en presión se ajusta a presiones variadas de entrada y carga

Válvulas de Control de Caudal Variable, Compensadas en Presión – este tipo de controles de flujo vienen equipados con un orificio variable posicionado en serie con un compensador. El último automáticamente se ajusta a variaciones entre la presión de entrada y la de carga, lo que permite que se mantenga un caudal constante bajo estas condiciones de operación con una precisión del 3 al 5%, como se muestra en la Figura 5. Las válvulas de control de flujo variable, compensadas en presión vienen disponibles con válvulas antirretorno, lo que permite el flujo libre en la dirección opuesta, así como también válvulas de control de presión para sobrecarga, que envían el fluido a tanque cuando la presión máxima es excedida..

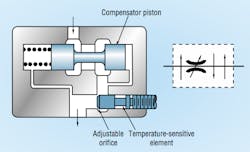

Fig 6: Regulador de flujo variable, compensado en presión y temperatura ajusta el tamaño del orificio para contrarrestar cambios en la viscosidad del fluido

Válvulas de Control de Caudal Variables, Compensadas en Temperatura y Presión – debido a que la viscosidad del aceite hidráulico varía con la temperatura (así como también lo hace la distancia entre partes móviles), la salida de una válvula de control de caudal puede que varíe a medida que lo hace la temperatura en el sistema. Para contrarrestar los efectos de estas variaciones, existen válvulas con compensadores de temperatura que ajustan el tamaño del orificio de salida para corregir las variaciones que se presenten, como se muestra en la Figura 6. Esto se hace en combinación con ajustes en el orificio de control para cambios en la presión también.

Fig 7: Válvula de prioridad suministra flujo de acuerdo a lo requerido a un circuito primario

Válvulas de Prioridad – una válvula de prioridad, Figura 7, es básicamente una válvula de control de flujo que provee aceite de acuerdo a lo requerido al circuito principal, operando como una válvula de flujo compensada en presión. El caudal en exceso del requerido se reenvía a un circuito secundario a una presión algo menor que la del primario. En caso de que varíe la presión de entrada y/o de carga, el circuito principal tiene prioridad sobre el secundario.

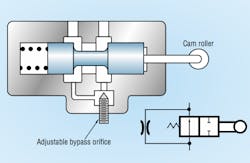

Fig 8: Válvula de frenado reduce la velocidad de la carga al ser paulatinamente cerrada por una leva conectada a la carga

Válvulas de Frenado – una válvula de frenado, Figura 8, es una válvula de 2 vías modificada y posicionada fuera de centro por un resorte. Una leva conectada al cilindro cierra la válvula gradualmente. Esto permite que funcione como un orificio variable que gradualmente aumenta la contrapresión en el cilindro a medida que la válvula cierra. Algunas son compensadas en presión.

Otras Válvulas Reguladoras de Flujo

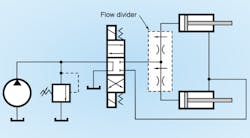

Fig 9: El divisor de flujo lineal divide una entrada en dos salidas

Divisores de Flujo – un divisor de flujo es un tipo de válvula de control de caudal compensada en presión que recibe una entrada de flujo y la divide en dos. La válvula puede entregar dos caudales iguales en cada salida, o de ser necesario una división predeterminada. El circuito en la Figura 9 muestra como un divisor de flujo puede ser utilizado para sincronizar dos cilindros en una configuración de meter-in (regulación a la entrada).

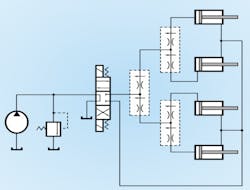

Fig 10: El divisor de flujo lineal divide una entrada en dos salidas

Como todo dispositivo de presión y caudal, los divisores operan en un rango determinado, no en un punto específico, por lo que es posible que existan variaciones en las ramas secundarias. Por esta razón, una sincronización precisa de los actuadores no se puede lograr solo con el uso de un divisor de flujo. Estos pueden también ser utilizados en configuraciones de regulación a la salida o meter-out en cascada – conectados en serie para así controlar varios circuitos de accionamiento, Figura 10.

NOTA: Ojo con la aplicación de divisores de flujo, generan mucho calor en el sistema por la manera como se regula el caudal.

Divisores de Flujo Rotativos – otra técnica utilizada para dividir el flujo es a través del uso de divisores rotativos. Consiste de varios motores hidráulicos conectados mecánicamente a un eje común. Una entrada de flujo se divide en salidas de acuerdo al número de motores que hayan en el divisor. Como todos los motores rotan a la misma velocidad, los caudales de salida son proporcionales e iguales a la suma de los desplazamientos de todas las secciones de motores. Los divisores de flujo rotativo pueden por lo general manejar caudales más altos que válvulas divisoras de flujo.

La caída de presión a través de cada sección de motor es relativamente pequeña debido a que no hay transferencia de energía a una carga externa como es el caso de los motores en general. Sin embargo, los ingenieros de diseño y aplicación deben estar al tanto del efecto de intensificación de presión que se genera en un divisor de flujo rotativo. Si por cualquier razón la presión de carga en una o más de las ramas cae a un valor bajo o a cero, cada sección sentirá la caída completa de presión. La sección presurizada en cuestión actuará como motor hidráulico y accionará las otras secciones como bombas. Esto resulta en un efecto intensificación de presión en esas ramas del circuito. Cuando se especifiquen divisores de flujo rotativo se debe minimizar el potencial de que se genere intensificación de presión. Se debe colocar una válvula de control de presión en la línea de presión de cualquier actuador que presente el potencial de que ocurra. Los divisores de flujo rotativos también pueden integrar el flujo de retorno de varias ramas en uno individual.

Válvulas Proporcionales de Control de Flujo

Las válvulas proporcionales de control de flujo combinan hidráulica de última generación con accionamientos y controles electrónicos sofisticados. Estas válvulas ayudan a simplificar circuitos hidráulicos al reducir el número de componentes que un sistema pueda requerir, aumentando al mismo tiempo la precisión y eficiencia del mismo.

Una válvula proporcional de control de flujo modula el mismo en proporción con la señal de entrada que recibe. Estas pueden fácilmente controlar cilindros o motores hidráulicos pequeños en aplicaciones en las que se requiere un control preciso de la velocidad o aceleración y desaceleración controlada. La mayoría de las válvulas de control de flujo son compensadas en presión para minimizar las variaciones en el caudal causadas por cambios en la presión de entrada o salida.

Consisten de los siguientes elementos principales:

· Un solenoide de sección piloto o proporcional,

· Un área de control de flujo donde está la corredera,

· Un dispositivo de posicionamiento electrónico LVDT (linear variable differential transformer).

La operación de la válvula se inicia cuando recibe una señal de un dispositivo externo de control como una computadora, PLC, relé de lógica o un potenciómetro. El dispositivo de control entrega una señal analógica a la tarjeta de accionamiento, la cual a su vez le envía una señal de corriente al solenoide en la válvula.

La fuerza electromecánica en la corredera hace que se mueva, lo que gradualmente genera que se abra un camino para el flujo desde la bomba al pórtico del actuador. Mientras más grande sea la señal de comando, mayor será la corriente enviada al solenoide y por ende mayor el flujo. La característica importante de esta válvula es que todos los elementos son proporcionales; por lo que, cualquier cambio en corriente de entrada cambia las señales de fuerza en proporción, así como también el movimiento que presente la corredera de la válvula, el tamaño del orificio de entrada, cantidad de fluido que pasa por la válvula y finalmente la velocidad a la cual se mueva el actuador.

A medida que se mueve la corredera, su posición es detectada y monitoreada con el LVDT o algún tipo de transductor de presión. La señal es retroalimentada a la tarjeta amplificadora donde es continuamente comparada con la señal de entrada del controlador. Si existe un diferencial entre ellas, el controlador ajusta la posición de la corredera hasta que el error sea nulo.

Las válvulas de control de flujo proporcional compensadas en presión son de dos pórticos en los que el orificio principal de control se ajusta electrónicamente. Al igual que en válvulas convencionales compensadas en presión, estas mantienen el caudal de salida constante al mantener la caída de presión constante a través del orificio principal en cuestión. La válvula proporcional sin embargo es diferente en el hecho de que el orificio es variable y controlado por un solenoide.

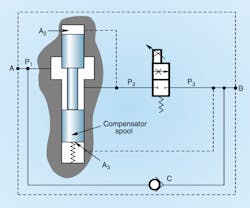

En una válvula de control de flujo proporcional de dos pórticos, el orificio ajustable eléctricamente se conecta en serie con la corredera de una válvula reductora de presión, que se conoce con el nombre de compensador, Figura 11. El mismo se ubica aguas arriba del orificio principal y se mantiene abierto por un resorte suave. Cuando no hay señal al solenoide, el resorte mantiene al orificio principal cerrado. Cuando se energiza, el solenoide actúa directamente contra el orificio de control, moviéndolo hacia abajo contra el resorte para abrir la válvula y permitir el flujo de aceite desde el pórtico A al B.

Al mismo tiempo, el LVDT provee de la retroalimentación necesaria para mantener la posición. En este caso, el LVDT permite mantener una configuración de orificio con gran exactitud.

La compensación de presión de obtiene al incorporar un camino de aceite de pilotaje a la entrada de la válvula que se conecta con un lado dela corredera del compensador, A2. Hay otro camino ubicado cerca de la salida de la válvula luego del orificio de control, conectado al lado opuesto de la corredera del compensador, A3. Un resorte de este lado de la corredera mantiene al compensador abierto. Presión inducida por la carga por el lado de la salida – o desviaciones en la misma por el lado de la entrada – modulan a la corredera del compensador para aumentar o disminuir la caída de presión a través del orificio de control del compensador. Actuando como una válvula reductora de presión, el compensador garantiza que el orificio de control principal sienta una caída de presión constante, lo que a su vez permite que el caudal sea constante.

El amplificador permite un control del tiempo de apertura y cierre del orificio. Para obtener flujo de retorno sin restricción, la válvula antirretorno C lo permite (de B a A). Las válvulas proporcionales de control de flujo también están disponibles con características de flujo lineales, o progresivas. El rango de señal de entrada es el mismo para ambas, sin embargo, la progresiva permite un control más fino al principio del ajuste del orificio.

En caso que se pierda la retroalimentación por falta de corriente, la fuerza del solenoide cae a cero y el resorte cierra el orificio. Cuando el cableado se conecta incorrectamente o se daña, un LED indica la falla a la tarjeta amplificadora.

Válvulas Proporcionales con Elementos Lógicos

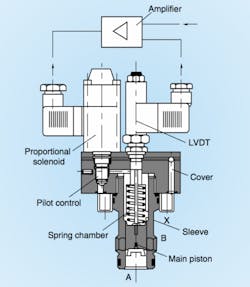

Fig 12: Sección de un elemento lógico proporcional

Son simplemente válvulas de control de flujo ajustables eléctricamente que caben en la cavidad estándar de un elemento lógico. La tapa y el cartucho se ensamblan como una unidad individual en la que la tapa tiene un solenoide proporcional de fuerza y un controlador piloto, Figura 12.

Cuando se envía una señal eléctrica al amplificador, el solenoide y controlador ajusta la presión piloto suministrada desde el pórtico A para cambiar la posición de la corredera. Un LVDT indica la posición al amplificador para mantener la apertura deseada del orificio de A a B. El elemento lógico proporcional está disponible con flujo lineal o progresivo y los accionamientos de la válvula responden a voltaje (de 0 a 10VDC), o corriente (de 0 a 20 mA) como señales de comando. La tarjeta amplificadora común opera a 24 VDC.

Debido a que la válvula no se ve afectada por cambios en la presión del sistema, puede abrir y cerrar el orificio en el mismo tiempo. Esta velocidad puede ser cambiada en la tarjeta amplificadora ajustando un generador de rampa.

El amplificador puede ser utilizado de muchas maneras. Un control electrónico externo puede hacer al orificio ajustable externamente, mientras que la máxima aceleración de la corredera sigue limitada por el generador de rampa interno mencionado; o un interruptor puede ser agregado para prender y apagar el control de rampa. En caso de una pérdida de corriente, el elemento retorna a la posición cerrada.

Si desea más información, por favor contáctenos: +1 (855) 462-7633, [email protected], www.eemtechnologies.com.

About the Author

Ricardo Solorzano

Director / GM

Ricardo es un Ingeniero Mecánico venezolano, egresado de la Universidad Metropolitana (UNIMET) ubicada en Caracas, Venezuela y cuenta además con una Maestría en Administración de Empresas (MBA) de la Universidad de Clemson en Clemson, SC EE.UU. Empezó su carrera en hidráulica trabajando en el taller de reparación de la entonces Mannesmann Rexroth en Caracas, donde tuvo su primera experiencia con bombas, motores, válvulas, cilindros y unidades de potencia de adentro hacia afuera. Esto le abrió una oportunidad para trabajar como pasante en la central corporativa de Bosch Rexroth en Lohr, Alemania, donde continuó expandiendo sus conocimientos técnicos en áreas diversas: desde el diseño y fabricación de unidades de potencia y bloques de mando, hasta trabajos en ingeniería de aplicación y proyectos en los segmentos de la industria pesada (acero, prensas), petróleo y gas, y departamento de ingeniería civil (hidroeléctricas, esclusas, puentes levadizos, etc.) – para éste momento, ya estaba enamorado de la técnica.

En el año 2004 formalmente se une al equipo Bosch Rexroth, trabajando en lo que es hoy la instalación más grande de unidades de pistones axiales en las Américas, ubicado en Fountain Inn, SC en EE.UU.. En Bosch Rexroth trabajó en posiciones que oscilaron entre compras técnicas, operaciones trabajando en el departamento de calidad y sistemas de calidad, para luego unirse al grupo de ventas regionales del sureste donde fue responsable de ventas e ingeniería de aplicación, trabajando directamente con distribuidores y clientes OEM en la región.

En el 2014, luego de notar las muchas oportunidades en los mercados Latino Americanos en lo que respecta a personal capacitado en técnica de fluidos o hidráulica, la disponibilidad de soluciones confiables, y un servicio al cliente de calidad, decide abrir EEM Technologies: un distribuidor integral en soluciones en hidráulica, específicamente enfocado en los mercados Latinoamericanos.

EEM Technologies es el distribuidor autorizado Aventics para Centroamérica y el Caribe. Para mayor información, contáctelos al (855)462-7633, [email protected] o visite su pagina web en www.eemtechnologies.com.

Ricardo is a Venezuelan native with a BS in Mechanical Engineering from Metropolitana University in Caracas, and an MBA from Clemson University. He began his hydraulics journey by working in the repair shop with the then Mannesmann Rexroth facility in Caracas, Venezuela, where he got a first glimpse of pumps, motors, valves, cylinders, and power units from the inside out. This opened up an opportunity to intern at Bosch Rexroth’s headquarters in Lohr, Germany, where he continued expanding his technical knowledge in areas ranging from power unit and manifold design & manufacturing, to project / application engineering in the heavy industries segment, oil & gas, and civil engineering departments. By this time, he was hooked.

In 2004 he joined what is now Bosch Rexroth’s largest manufacturing campus for axial-piston products in the Americas at their Fountain Inn, S C. facility, in positions that ranged from technical purchasing, through operations in quality and quality systems, to then join the regional sales force with responsibilities in sales and applications engineering, directly working with distributors and OEMs in the region.

In 2014, after noticing the many opportunities in the Latin American markets for fluid power know-how, reliable solutions, and top-of-the-line customer service, he founded EEM Technologies: a full-line distributor of fluid power solutions specifically targeting customers in Latin America.

EEM Technologies is the authorized Aventics distributor for Central America and the Carribean. For more information, contact (855) 462-7633, [email protected], or visit www.eemtechnologies.com.

Leaders relevant to this article: